Fabrication of CMOS Image Sensor

序:记录下CIS的制造工艺(以普通的RGB image sensor为例)方面较基础的笔记。

1. TO之前

1.1 FSI与BSI

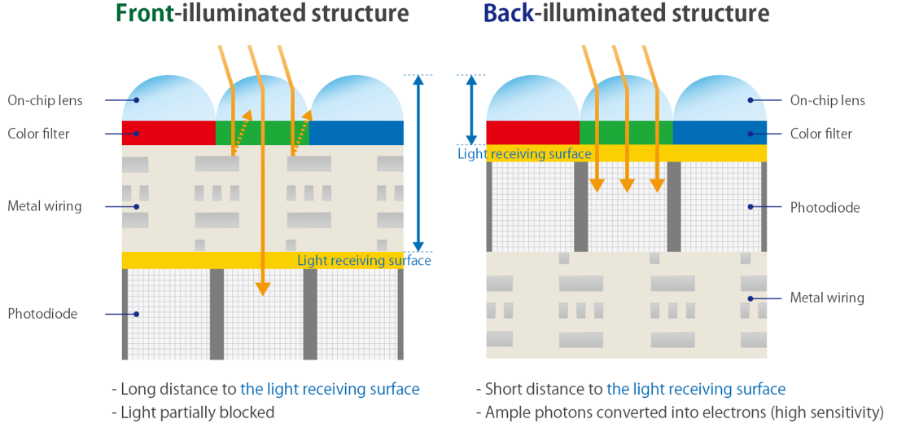

在设计一款CIS之前,从工艺的角度,最先需要做出选择的可能就是FSI(front-side illumination)还是BSI(back-side illumination)。

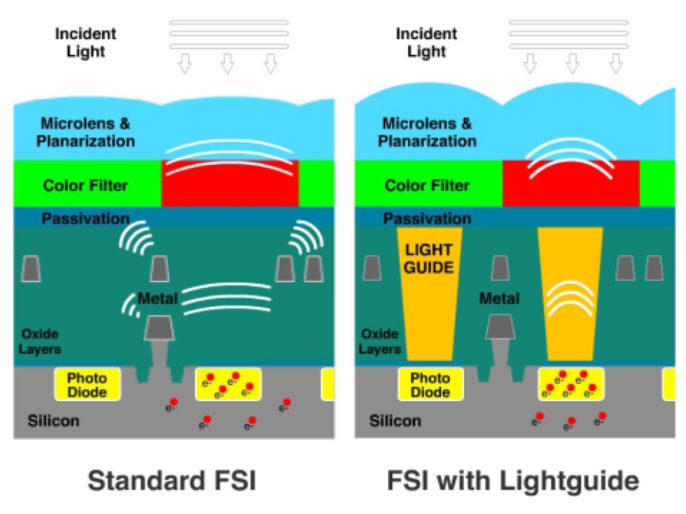

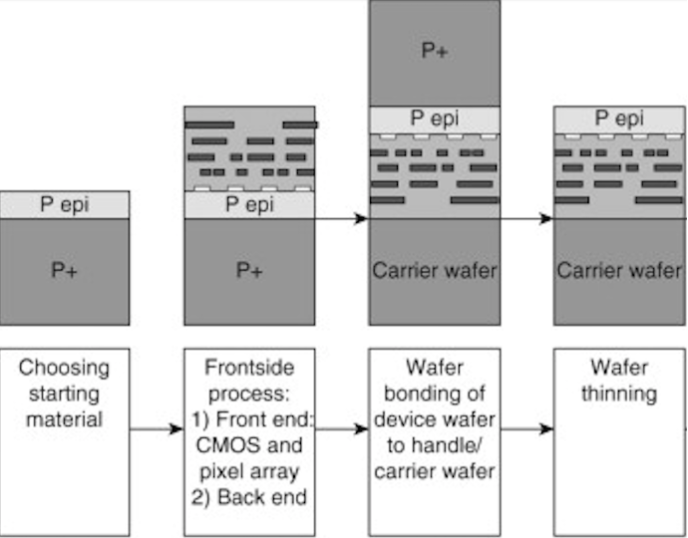

FSI和基础的CMOS logic工艺一样,首先完成前道工艺(FEOL,front-end-of-line),然后做后道工艺(BEOL,back-end-of-line),最后在表面做光学模块(color filter以及micro-lens)。FSI的一个主要问题在于光进入到silicon之前需要穿过较厚的金属布线层,这导致了较多的光子损失,影响了最终的量子效率(QE,quantum efficiency)。特别是像素不断缩小,有效的感光面积占整个pixel的区域变得更加有限。 BSI即是为了解决这个问题而发明,BSI在完成BEOL之后,会将sensor wafer(wafer #A)翻转过来,然后将其bonding到另一个wafer(wafer #B,carrier wafer)上,从背面开始将wafer #A减薄,直到wafer #A只剩下器件需要的厚度(比如3um左右)。然后再在表面去做color filter和micro-lens。这样,在BSI工艺中,光从背面可以直接入射到silicon中,而不需要经过金属布线层,因此对于小像素而言,其QE能得到较大提升。 BSI比较关键的技术点包括wafer的键合技术,背面减薄技术,背面PAD技术(BSI工艺细节时再讲)。 在BSI技术量产之前,FSI还有一个演进技术,即使用light-pipe技术,也称为light-guide技术。该技术还是基于FSI,在Photodiode的上方的金属布线层中加入高介质材料,利用全反射原理来减小光的损失,如下图示。这条技术路线比较冷门,详细内容以后有机会再整理。

1.2 Stacking技术

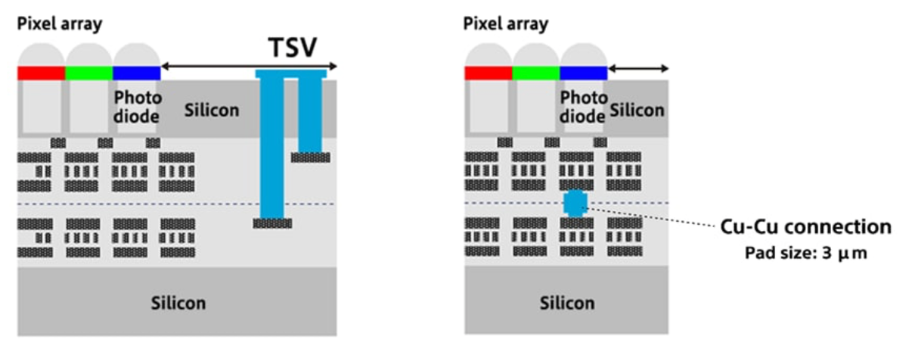

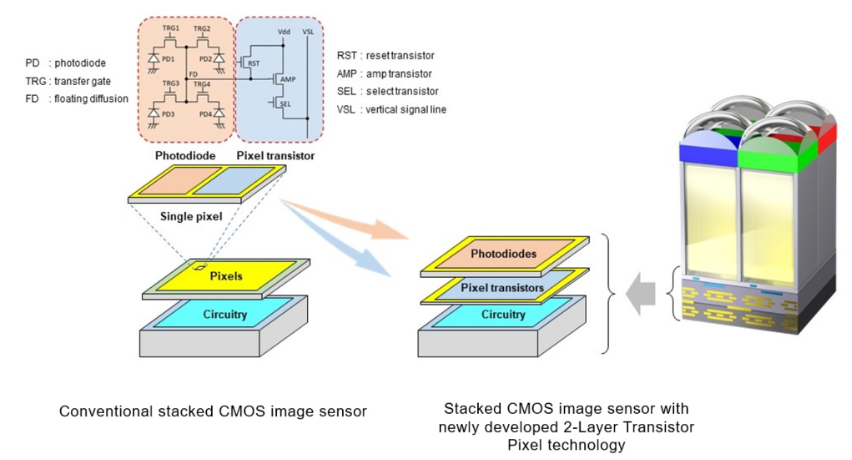

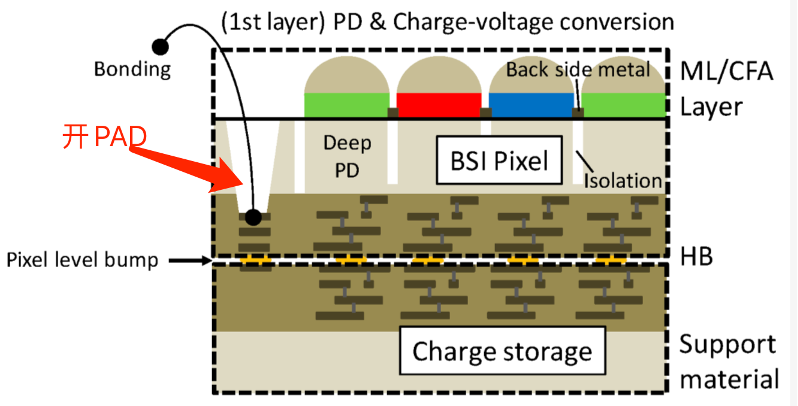

BSI进一步发展出了stacking技术,即将sensor与logic分别制造在不同的wafer中,这样sensor wafer被bonding在logic wafer上被减薄。stacking的优势在sensor wafer的工艺可以单独优化,不必受限于logic wafer的工艺;而且,能够将整个sensor面积做得更小,或是说同样的面积能够集成更复杂的功能(比如event-based camera,SPAD camera,AI-included sensor等sensor的发展,都很大程度受益于stacking技术)。而stacking技术比较关键的技术点除了BSI的相关技术外,还需要考虑两个wafer之间的电气连接问题。在这一点上,主要有两个解决方案:TSV(硅穿孔技术)以及Cu-Cu direct bonding(有时也叫hybrid bonding)。这一方面要展开的话有较多的内容,在以后的笔记中再详细说明。可以参考2017和2019 IISW里techInsights的综述文章<参考文献1,2>:

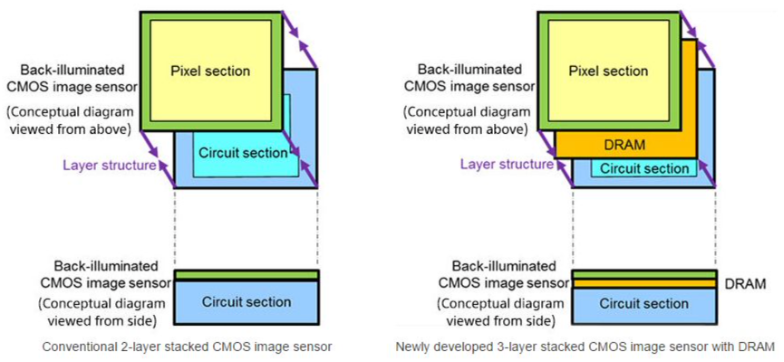

在Stacking上进一步发展,可以由传统的double-stacking演变成triple stacking。这个目前量产产品有在Sony和Samsung见到过。

triple stacking一般是额外加了一个DARM,不过Sony在最新2021 IEDM会议上还提出了一种新的triple-stacking方式,即将pixel section单独再拆成两个wafer。

就FSI与BSI的选择问题,除了综合产品spec以及成本方面的考虑,FAB相关工艺的成熟度也是很重要的一个考虑。就大陆FAB厂而言,有些FAB虽然有成熟的CIS产线,但不一定支持BSI工艺,而Stacking的工艺要求就更难了。

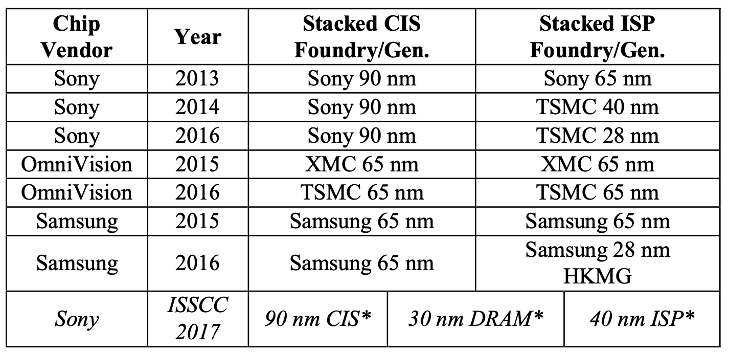

1.3 Technology Node

相对logic芯片,CIS对于工艺节点的要求并没有那么高。目前看到的产品,0.13um的工艺都有可能在使用。当然,我们从主流手机使用的CIS来看,sensor wafer主要还是在90nm/65nm/40nm,logic wafer则主要是65nm/40nm等。对于Samsung而言,它有些高端产品在logic wafer上会使用自家的28nm high-k工艺。

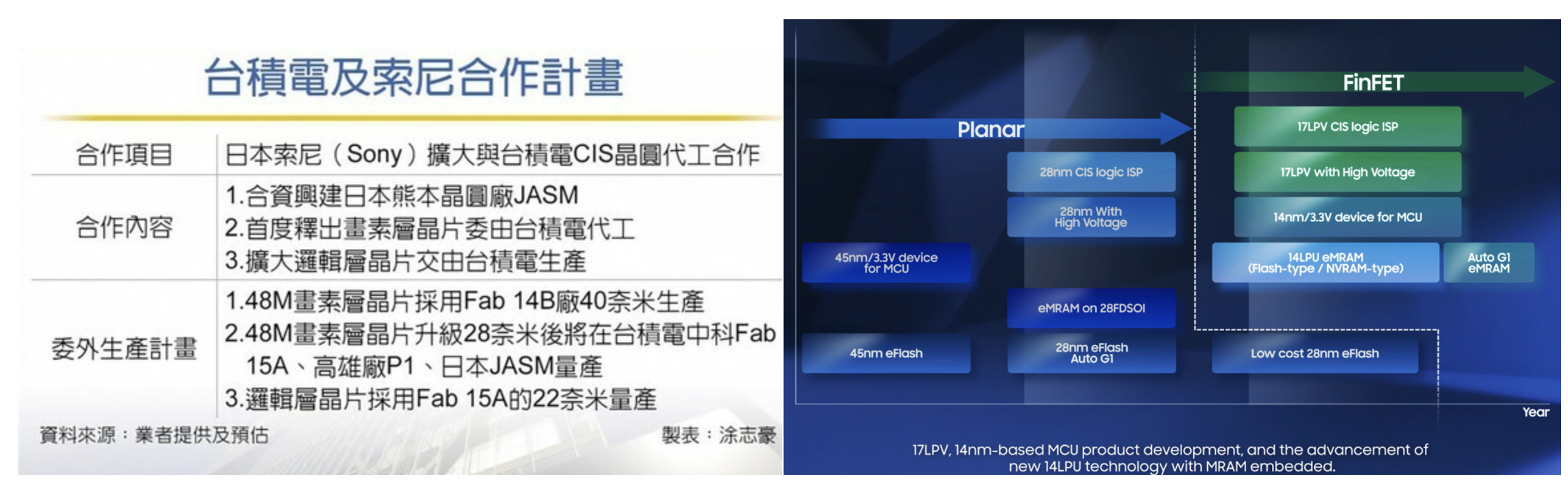

虽然CIS对于工艺节点的推进没有很激进,但也能看到最新的趋势是logic wafer朝28nm推进(集成更多功能,更低功耗等优势),Sony,TSMC以及Samsung是在这方面走在比较前面的。更激进的技术也有在这些大厂的ppt中提及,但相对没那么成熟,客户的需求度可能也没那么高。对于手机上使用的CIS,其像素尺寸小,面阵大,对工艺节点要求会略高一些。

根据最新的消息,Sony和TSMC的深度合作,在工艺结点上有进一步push,甚至在sensor wafer也将使用更高级的节点。Samsung则在2019 IEDM上有发表使用FinFET在CIS中,在2021年的roadmap中也提到相关展望。

Technology Node的选择也是性能成本等的综合考虑,没有特殊原因一般都跟着主流/竞品走就行了。

1.4 Raw wafer

现在主流的CIS wafer都是在用高阻epi wafer,器件制备在高阻epi层(阻值量级为10 Ohm-cm),epi的厚度大概在6um左右(vendor一般会有几个常见厚度供选择,如果要定制厚度,发货周期可能会稍微长一点),而Substrate的阻值会低一点,大概0.05 Ohm-cm这种量级。 如果需要特殊定制wafer,则主要通过Fab与wafer vendor去谈。

2. TO

2.1 Short Loop

一般而言,如果FAB有成熟的CIS产线且能符合要求的话,那就不用谈太多。了解它的process flow,画好版图TO就行了。不过如果需要开发一些单点工序,则需要留够时间和FAB安排相关的short loop实验,小流程跑通了再跑完整的process flow。这种需要和FAB有较多的磨合(钱也要砸进去不少)。具体的项目也不一样,没法统一说要怎么做,只能靠经验去把握了。但是一个重要的原则就是尽可能提前,因为项目delay是一种常态。

2.2 FEOL

前道工序与传统的CMOS工艺没有太多区别,这也是CIS能够战胜CCD,做到很低成本的一个重要原因。大致的工序包括:(AA/STI工序)>(各种Well implant)> (各种Pixel相关的implant)>(Gate Oxide工序)>(Poly Gate工序)>(OFFSET工序)>(LDD注入)>(SPACER工序)>(源漏注入)>(ESD注入工序)>(Salicide工序)>(CESL工序)>(Pre-metal介质层) 具体的每道工序以及thermal相关的东西,在各家的Fab以及不同的工艺节点都会有所区别,但基本思路不会有大的变动。 这里对于CIS而言,主要有几个地方可能需要注意:

- Gate-Oxide的厚度:因为Pixel内的读出管通常是使用2.7-3.3V这种电压,与logic电路中的core device不一样,因此一般pixel内是需要用thick gate oxide,可以与IO管一样,也可以根据自己的条件选择合适的thickness(但是会需要额外的工序以及Mask)。

- Source Follower部分:Source Follower部分对于CIS的噪声贡献较大,所以通常会想要对SF进行一些优化操作,包括了Fluorine implant,thinner gate oxide等等。DB Hitek有几篇比较好的文章对SF的优化工艺进行了分析说明(参考文献3,4)。

- 源漏注入:有些logic工艺中,源漏注入会有Ge的掺杂。但是对于Pixel区域,应当避免Ge掺杂,如果有必要,需要有Pixel单独的源漏注入。

- Salicide部分:Pixel区域是不进行salicide的,因此做道工序时要注意将pixel array全部保护住。

2.3 BEOL

前道工序完成后,接下来会进行后道工序,即金属布线层。 这一段没有太多可操作的,Fab的工艺流程都是相对固定的。根据工艺线的不同,现阶段有些是使用的Al工艺,有些使用的是Cu工艺。这些和传统CMOS工艺一致。

2.4 BSI工艺

如果是FSI,那在BEOL完成后就进行光学模块的制备。不过目前主流还是BSI工艺(包括Stacking),所以在进行光学模块之前,还需要完成BSI工艺。 BSI工艺包括了如下几个步骤:(翻转后Bonding)>(背面减薄工序)>(DTI工序)>(HK film工序)>(Metal Grid工序)> (开PAD工序) 翻转后bonding一般是利用两片wafer均长一层薄薄的oxide,然后通过oxide bonding到一块。不过现在更先进的Cu-Cu direct bonding技术(也叫hybrid bonding技术),工序会有区别,这点以后再详细分析。 背面减薄工序一般是利用grinding进行快速研磨减薄(不需要高精度的控制,将wafer从初始的750um左右厚减薄到几十um厚左右),然后利用wet etchant(比如HNA)进行湿法刻蚀减薄(这一步通常会利用wafer的epi与substrate之间的浓度差实现高的选择比,从而精确地将substrate全部去除,而留下epi部分)。之后可能还会进行一些CMP操作以及湿法刻蚀来进一步细调处理。

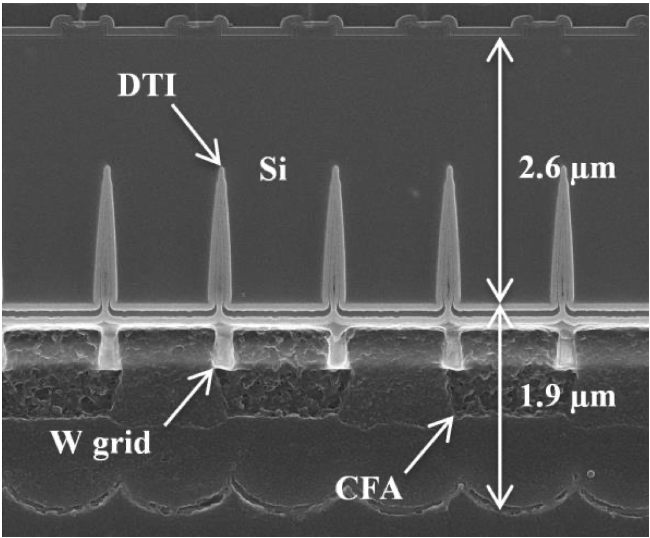

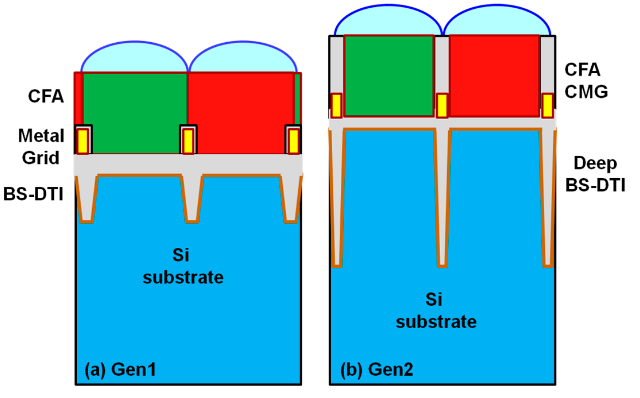

DTI是指deep trench isolation,这个工序不是必须的,但对于小像素sensor的像素间隔离十分重要。理想情况就是将pixel之间完全隔离(光学隔离&电学隔离),但考虑实际工艺情况以及成本,比如trench的深宽比,trench的填充问题,trench侧壁的passivation等等问题,普通的DTI通常并没有将silicon刻穿,DTI的内部填充则主要由silicon oxide填充实现。DTI的实际工艺会有更多种选择,也在以后的笔记中再详细分析。 HK film在有些描述中也叫AR coating,即Anti-reflection coating。通常由AlO/HfO,TaO等材料实现的薄膜(总共几十nm厚左右)。除了在光学层面有抗反射的作用,在电学上,还能提供负电荷,起到对背面(经历了背面减薄)以及DTI侧壁(经历了深槽刻蚀)的保护,降低暗电流。注意DTI的里面也要铺一层HK film,所以这道工序是在DTI的填充之前进行。

Metal Grid工序,Metal Grid是在pixel周围的一圈金属,用来降低光学上的crosstalk,通常用W材料来做metal grid。不过最新的技术是使用composite (metal + oxide) grid,甚至是metal-free grid。

开PAD工序,在完成前面的所有工序并实现平坦化后,需要将芯片的PAD露出来。这部分工序是首先将PAD处的silicon完全刻蚀掉,然后将介质层刻蚀掉,这样可以露出BEOL中的Metal层。理论上M1暴露出来即可,不过有些FAB也会选择将Top metal暴露。接下来淀积Al并图形化刻蚀,只保留PAD附近的Al即可。这部分Al通过前面暴露出来的BEOL中的metal层直接接触,实现电气连接。后面可以考虑再加一层oxide将芯片都保护住,只留PAD这一小部分开口用于后续封装。开PAD这部分工序有一些细节需要注意,比如曝光的控制,比如PAD与silicon之间的电气隔离等,这里的工序出问题会直接导致芯片彻底废掉,完全测不到东西,所以需要特别小心。

3. 光学模块工艺

光学模块这部分主要是color filter和micro lens的制备,这一部分并不是由image sensor的fab做的,而是拿到外面其它厂商去做(比如大陆的TSES以及台湾的VisEra,虽然它们分别与SMIC和TSMC有很深的关系,但是它们也是对外接其它FAB的单子的)。从工艺的角度这一块没有太多可说的,一般照着fab的工序做就是了,只是需要提供它们一些MASK信息,以及一些设计参数。目前主流的color filter还是RGB的Bayer阵列以及它的一些变形衍生,比如quad-bayer,nonacell,RYYB等技术。后续再有机会详细记录下这一块的工艺步骤以及前研的研究。 做完光学模块,基本就okay了。后续的切割,封装,测试等就是另一大块领域了,以后接触学习了解更多了再总结。

4. Reference

<1> “A Survey of Enabling Technologies in Successful Consumer Digital Imaging Products”

<2> “The State-of-the-Art of Smartphone Imagers”

<4> “Several Process Techniques & Pixel Source Follower Schemes to improve the Pixel Temporal Noise“

–END